Über Qualifizierungen

Warum werden Geräte und Anlagen qualifiziert?

Die Qualifizierung von Geräten und Anlagen ist nach der EG- Richtlinie 2003/94 gesetzlich gefordert. Die Richtlinie orientiert sich am Good Manufacturing Practice (GMP)- Leitfaden und wird beispielsweise in deutsches Recht mit der Arzneimittel- und Wirkstoffherstellungsverordnung (AMWHV) umgesetzt. Die Qualifizierung dient als Beleg, dass das Gerät bzw. die Anlage für ihren Zweck geeignet und der für das Produkt qualitätskritische Herstellungsprozess reproduzierbar ist. Des Weiteren ist sie Voraussetzung für den Erhalt der Herstellererlaubnis.

Wie läuft der Qualifizierungsprozess ab?

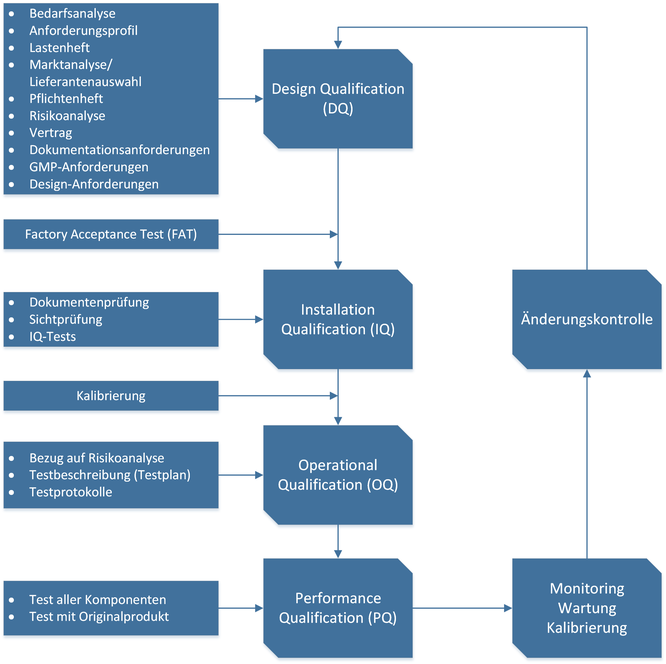

Die Qualifizierung nach dem Life-Cycle-Konzept besteht aus folgenden Phasen :

- Lastenheft

- Pflichtenheft

- Risikoanalyse

- Design Qualification (DQ) Plan und Bericht

- Installation Qualification (IQ) Plan und Bericht

- Operational Qualification (OQ) Plan und Bericht

- Performance Qualification (PQ) Plan und Bericht

- Zusammenfassender Qualifizierungsbericht

- Regelmäßiges Review der Qualifizierung

- Requalifizierung

- Durchführung von Change Control Arbeiten

Das Life-Cycle- Konzept beschreibt den Erhalt des Qualifizierungsstatus eines Geräts/ Anlage von der initialen Qualifizierung bis zur Außerbetriebnahme. Der gesamte Prozess ist in Abbildung 1 dargestellt.

Design Qualification (DQ)

Die DQ beinhaltet die Dokumentation der Planungsphase und die Entscheidungsfindung für ein/e Gerät/Anlage. In der DQ werden die Anforderungen an das Gerät/die Anlage im Lastenheft definiert. Der ausgesuchte Lieferant erstellt ein Pflichtenheft. Auf Grundlage des Lasten- und Pflichtenhefts werden kritische Funktionen in der Risikoanalyse identifiziert und bewertet. Das Ergebnis der Risikoanalyse bestimmt den Umfang und die Tiefe der Qualifizierung.

Installation Qualification (IQ)

Die Montage bzw. Aufstellung des Geräts/der Anlage wird nach den zuvor spezifizierten Anforderungen der DQ geprüft und dokumentiert. Typische Prüfpunkte sind die Kontrolle des Lieferumfangs und der Kalibrierung.

Operational Qualification (OQ)

Im Rahmen der OQ wird die Funktion des Geräts/der Anlage innerhalb ihres Arbeitsbereiches gemäß der Anforderungen der DQ getestet und dokumentiert. Die Testphase sollte unter Routinebedingungen der Herstellung durchgeführt werden.

Performance Qualification (PQ)

In der PQ wird die Funktion des Geräts/der Anlage gemäß den Anforderungen der DQ unter Routinebedingungen der Herstellung mit Produktionsmaterialien oder geeigneten Ersatzmaterialien getestet und dokumentiert.

Zusammenfassender Qualifizierungsbericht

Der Qualifizierungsbericht fasst alle Ergebnisse der vorherigen Phasen zusammen. Die Qualifizierung ist mit dem zusammenfassenden Qualifizierungsbericht abgeschlossen.

Der qualifizierte Zustand des Geräts/der Anlage ist regelmäßig zu überprüfen, da äußere Einflüsse wie Verschleiß oder ungenügende Wartungsarbeiten, technische Änderungen, sowie Änderung der Normen und Regelwerke den Qualifizierungsstatus gefährden können. Falls der Qualifizierungsstatus nicht mehr gewährleistet ist, kann eine Requalifizierung erforderlich sein.